Choisir cette expertise

Vous souhaitez :

- Faire de la veille sur les nouvelles matières plastiques disponibles sur le marché,

- Sélectionner le bon matériau en fonction de la durée d’utilisation de votre produit

- Développer une nouvelle gamme de matériaux à partir de polymères hautes performances, résistants à la chaleur, biosourcés, biodégradables, recyclés…

- Intégrer un coproduit micronisé dans une matrice plastique

- Imaginer une nouvelle matière avec une durée de vie contrôlée en milieu marin

UBSIDE vous accompagne du choix de la matière plastique à sa mise en œuvre. Nos experts sélectionnent les matériaux en fonction du cahier des charges et de l’application visée, en intégrant les notions d’origine et de fin de vie.

L’étape de formulation, aussi appelé de « compoundage » est un processus permettant de mélanger à l’état fondu des matières plastiques et des additifs de type charge.

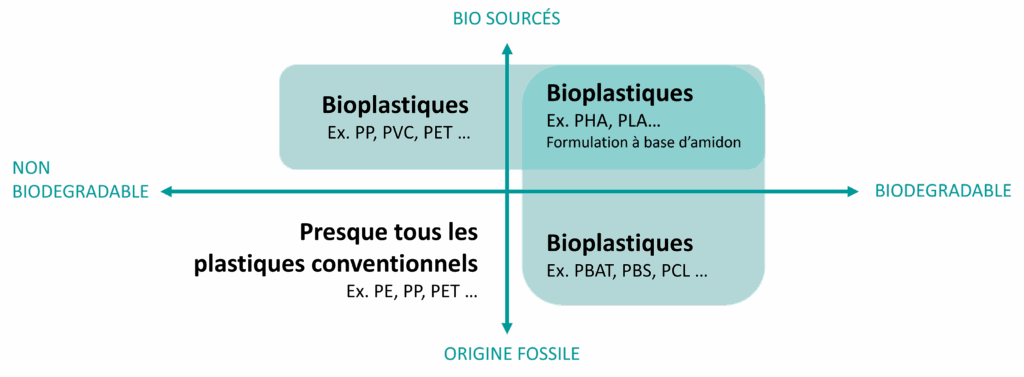

Le terme bioplastique désigne des matériaux plastiques dont l’origine et la fin de vie sont différents et regroupe en réalité 3 familles de polymères :

- Les polymères biosourcés et biodégradables (PLA, PHA…)

- Les polymères biosourcés et non-biodégradables (PA 11, bioPE, bioPET…)

- Les polymères non-biosourcés et biodégradables (PBS, PBAT…)

Pour quels bénéfices ?

- Améliorer les caractéristiques mécaniques par un renforcement de la matrice bioplastique : via des charges minérales (talc, poudre de coquille d’huître…), des charges organiques (farine de bois, fibres végétales telles que les fibres de lin, jute…)

- Fonctionnaliser des matériaux par l’ajout d’additifs : stabilisation UV, contrôle de la cinétique de dégradation et/ou biodégradation…

Nos prestations sur mesure

Veille et étude bibliographique ciblées

Spécification du besoin, rédaction du cahier des charges techniques

Aide dans le choix du couple matière-procédé

Développement de granulés (compound) sur mesure

Etude complète : de la formulation à la fin de vie

Mise à disposition d’équipement

Préconisation de solutions industrielles

Notre valeur ajoutée

UBSIDE propose un accompagnement personnalisé à chaque étape du développement de matériaux polymères. Grâce à notre expertise et à nos moyens techniques, nous intervenons depuis la phase amont jusqu’à la validation industrielle.

- Expérience confirmée dans le développement de matériaux fonctionnels adaptés à différents environnements d’usage (terrestre, marin…)

- Spécialisation dans les matériaux pour un usage marin : expertise unique appuyée par une base de données de retours d’expérience en conditions réelles

- Équipe intégrée et pluridisciplinaire réunissant des expertises en plasturgie, chimie des matériaux, éco-conception…

- Capacité à travailler en lien direct avec vos équipes R&D, production ou environnement qualité

Choisir UBSIDE, c’est bénéficier d’un partenaire réactif, à l’écoute, et orienté vers la transformation concrète de vos innovations en solutions industrielles plus durables.

Mise en œuvre classique des matériaux polymères

UBSIDE offre une grande diversité de procédés de transformation de vos formulations à l’état fondu (injection, extrusion, thermoformage, thermocompression…), permettant une mise en œuvre classique des matériaux polymères.

- Extrusion : mise en œuvre de film plastique, de filament pour impression 3D, de section tubulaire, de monofilament

- Extrusion filage : via un module d’étirage en complément

- Injection : mise en œuvre d’éprouvette de type haltère pour essais mécaniques (traction, choc…), injection petite série

- Thermoformage : moule standard testeur ou réalisation de moule sur mesure

- Thermocompression : presse à plateaux chauffants

Moyens techniques

Pour toutes les matières et en fonction de la quantité de matière disponible, différentes machines peuvent être utilisées :

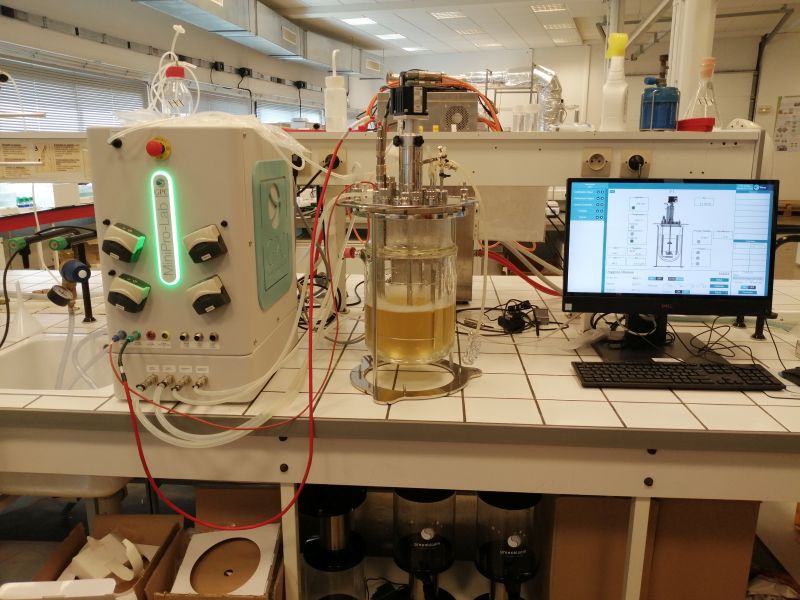

Bioréacteur

Ligne d'extrusion Scamex

Machine d'étirage

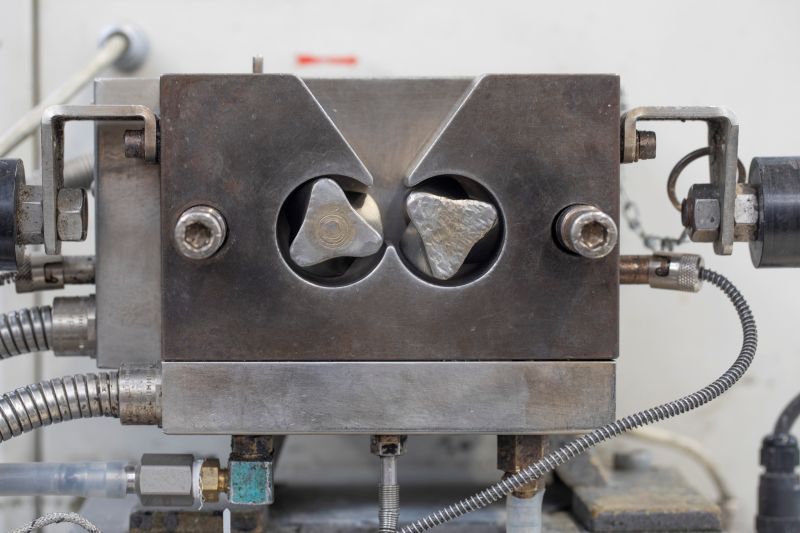

Brabender

Mélangeur interne, extrudeuse bi-vis contra-rotative et extrudeuse bi-vis co-rotative pour des quantités de 250 gr à quelques kg

Pour produire de nouveaux PHA à l’échelle laboratoire : Biosynthèse de PHA

Option logiciel Ludovic à simulation de compoundage d’extrusion bi-vis co rotative